Интелигентни систем за мешање и дозирање прашкастих материјала

Видео

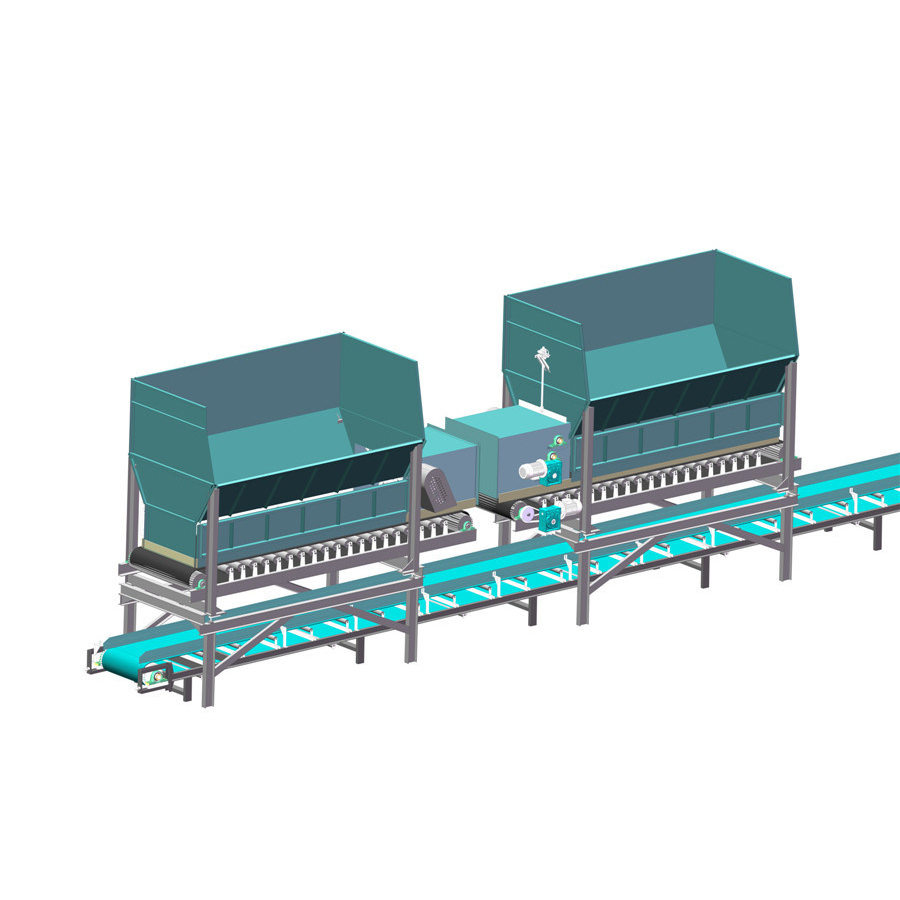

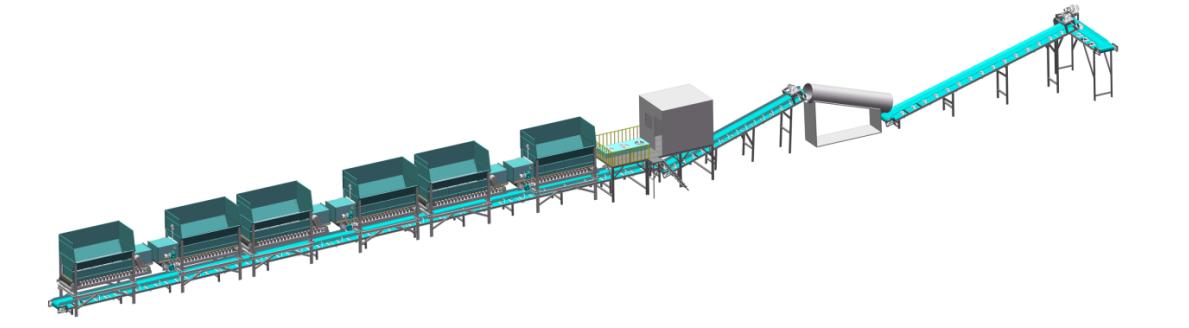

Опис скале за храњење резервоара

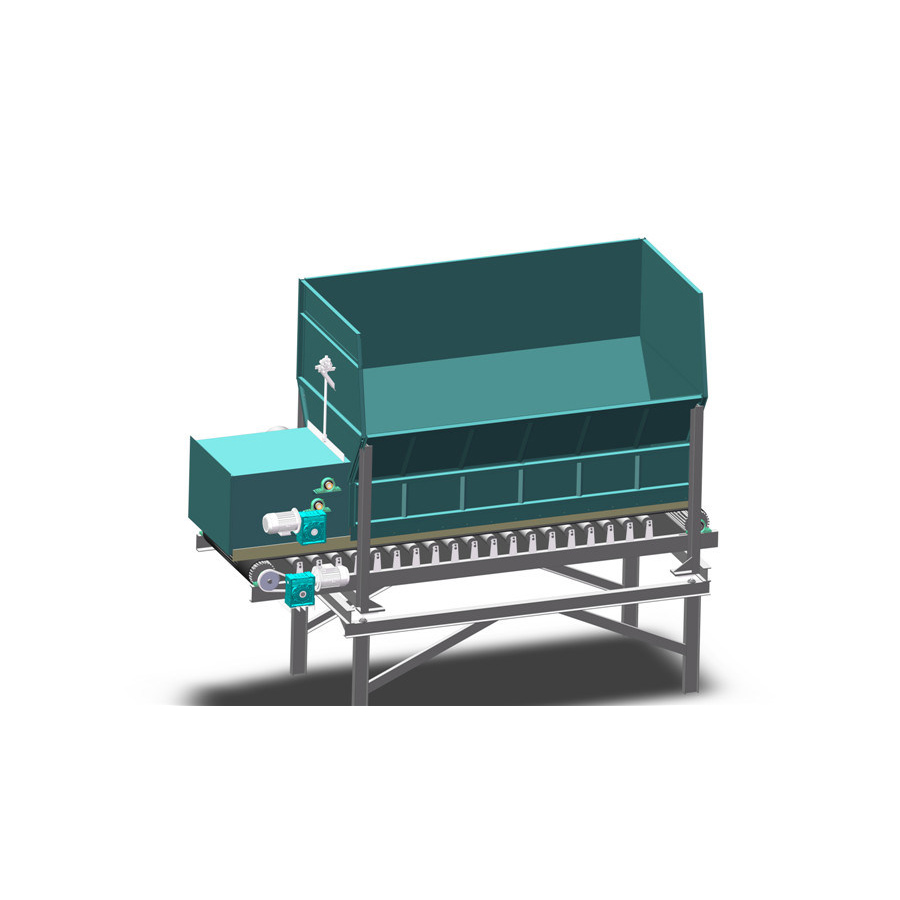

Представљамо иновативну вагу за храњење са резервоаром, најновији додатак нашој линији производа!

Наша вага за храњење са резервоаром је дизајнирана са прецизношћу и ефикасношћу, посебно за индустрије као што су пољопривреда, производња хране и хемијска прерада.Вага је способна за прецизно мерење и дозирање различитих врста материјала, од праха и гранула до семена и течности.

Једна од кључних карактеристика наше ваге за пуњење резервоара је њен велики капацитет резервоара, који корисницима омогућава да унесу велику количину материјала одједном, смањујући потребу за честим пуњењем и побољшавајући укупну ефикасност тока посла.Спремник је дизајниран да буде за прашину-доказ, осигуравајући да материјал који се мери остаје чист и хигијенски током целог процеса.

Прецизно и поуздано вагање је од суштинског значаја у многим индустријама, а наша вага за храњење са резервоаром пружа управо то.Опремљен је високо прецизним ћелијама за оптерећење, омогућавајући тачна очитавања чак и са материјалима различите густине.Ниво толеранције ваге је подесив, што је чини погодном за употребу са материјалима различите густине или карактеристика протока.

Поред своје тачности, наша вага за храњење са резервоаром је такође лака за употребу и лака за руковање.Опремљен је контролном плочом прилагођеном кориснику и интуитивним интерфејсом који омогућава корисницима да са лакоћом управљају подешавањима и функцијама ваге.Вага има аутоматско пражњење материјала, елиминишући потребу за ручном интервенцијом и поједностављујући процес вагања.

Штавише, наша вага за храњење у резервоару је дизајнирана са на уму издржљивост и дуговечност.Израђен је од висококвалитетних материјала, што осигурава да може издржати честу употребу и излагање тешким условима.Вага такође има напредни антикорозивни премаз, који штити од влаге и оштећења од корозије, обезбеђујући дужи век трајања.

Свестраност ваге за храњење са резервоаром чини је идеалном за употребу у широком спектру индустрија, укључујући рударску, хемијску и фармацеутску индустрију, између осталог.Може се прилагодити специфичним захтевима апликације, а способан је да се бави и малим и великим производним операцијама.

Вага за храњење са резервоаром долази са наменском корисничком подршком, свеобухватним упутством за употребу и материјалима за обуку, обезбеђујући да сви корисници могу у потпуности да искористе њене могућности.

Oур вага за храњење у резервоару је иновативно и поуздано решење дизајнирано за мерење и дозирање широког спектра материјала.Његова тачност, издржљивост и лакоћа употребе чине га идеалним додатком сваком производном процесу, побољшавајући ефикасност и смањујући трошкове.Контактирајте нас данас да бисте сазнали више о томе како наш производ може да трансформише ваше пословање!

Функције интелигентног система за дозирање

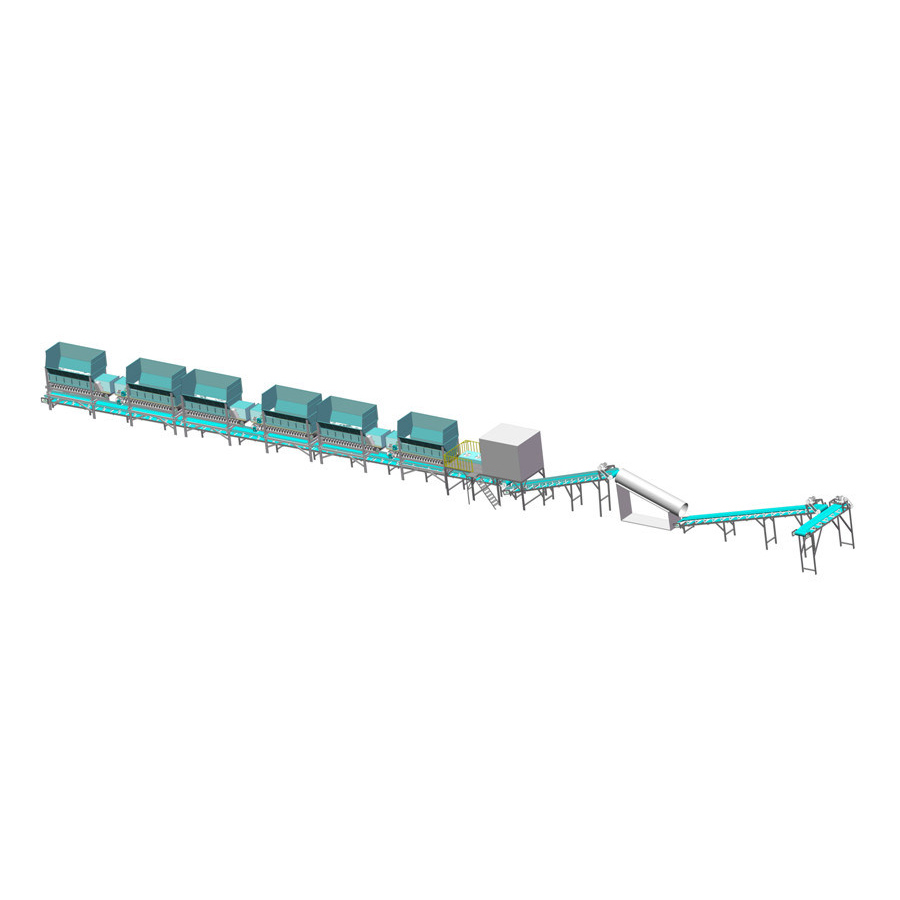

1. Систем за дозирање Ванг Гонг Веигхтинг хранилице може задовољити потребе за дозирањем различитих врста производних сировина, и може се конфигурисати са више хранилица, које су једноставне за покретање, високе ефикасности, високог учинка и финих материјала.

2.Усвојите екран осетљив на додир и контролу рада тастера.Тежина материјала у реалном времену и радни статус сваког додавача се приказују на екрану осетљивом на додир у реалном времену, као и радни статус сваког транспортера.Циљана количина изабраног материјала формуле, влажност (влажност се може мењати), повећање величине у реалном времену.

3. Режим контроле система храњења је подељен на потпуно аутоматски режим и ручни режим

4. Дигитални екран приказује тежину материјала у хранилици у реалном времену, а време заустављања режима циклуса у аутоматском режиму се приказује кроз одбројавање дигиталног екрана.Дигитални екран приказује "-------" када хранилица не треба да изврши рад по рецепту.

5. Контрола транспортера: Када је режим аутоматског храњења транспортера, након што је хранилица завршио са храњењем у једном тренутку, транспортер треба да одложи испоруку материјала транспортера у комору за мешање

6. Улагач је опремљен инфрацрвеном решетком, а утовар виљушкара додирује линију решетке када се аутоматски режим уноси, а цела линија наставља да ради аутоматски када утоваривач изађе након утовара.

7. Обезбеђује прекидачки излаз на почетку шаржења и прекидачки излаз на крају шаржења

8. Када је хранилица нижа од одређене тежине, цела линија аутоматски престаје са храњењем и алармира се кроз светло аларма.

9. Чување формуле 10, подаци о храњењу се чувају најмање месец дана, нестанак струје и грешка бележе тежину хране.

Предност система

1: Аутоматски систем за дозирање усваја програмабилни контролер и индустријски рачунар као језгро, које је мале величине, високе прецизности и добре стабилности.

2: Аутоматски систем за дозирање може истовремено контролисати више вага, различите материјале или контролисати излаз (у зависности од процеса)

3: Интелигентна контрола времена дозирања, без чекања између вага састојака, тако да се циклус шарже скраћује, побољшава брзину и излаз.

4: Аутоматски систем за дозирање усваја најновију системску платформу, која ради брже и стабилније, динамички производни екран у реалном времену, који приказује производни процес, интуитиван рад, јасну и аутоматску функцију опоравка.

5: Аутоматски систем за серирање има моћну функцију извештаја, може да снима и складишти различите врсте података и штампање табела у великим количинама, аутоматски саставља и штампа извештај о састојцима након завршетка сваке производње и даје датум, време, број извештаја и стварни потрошња сваког материјала;екстракција извештаја усваја метод ручног упита за ПЦ, а извештај о завршетку производње се чува унутар рачунара, који се може читати неограничено да би се осигурала тачност и интегритет извештаја о производњи.

6: Једноставан рад, систем има ручна, полуаутоматска, потпуно аутоматска три начина производње.

7: Снажна способност обраде података, брза и стабилна брзина узорковања, процес шаржења може у потпуности испунити захтеве процеса сечења.

8: Процес аутоматског дозирања може се подесити према кориснику.

9: добра поузданост, систем аутоматског дозирања има две контролне шеме (тоуцх сцреен и индустријски компјутерски програм) Када једна од страних врста има грешку, друга се одмах укључује у рад без утицаја на производњу, а аутоматски систем за дозирање може елиминисати феномен одгађања производње када дође до квара производње.

10: Аутоматски систем за дозирање приказује производни процес у реалном времену, а текст приказује производни процес, што је погодно за оператера.

11: Текстуална датотека система за аутоматско батцхинг приказује извештаје о производњи, извештаје о рецептима, итд. (постоји велики број штампаних садржаја који је изабрао корисник) Моћна функција алармног обавештења, која може смањити стопу отпада на минимум

12: Уједначеност система за аутоматско дозирање, време ослобађања сваког агрегата помоћу фреквентног претварача за контролу брзине пражњења тако да се сваки агрегат у исто време ослобађа, како би се обезбедила униформност дозирања.

13: Аутоматски систем за дозирање онлајн софтвер за аутоматско праћење: однос између људи и производне линије од пасивног до активног, након производње ненормалних ситуација, рачунарски систем одмах преузима иницијативу да пошаље аларм релевантном особљу, преузима иницијативу да урадите функцију подсетника, преко онлајн монитора у реалном времену, пратите важне информације о производњи у било ком тренутку

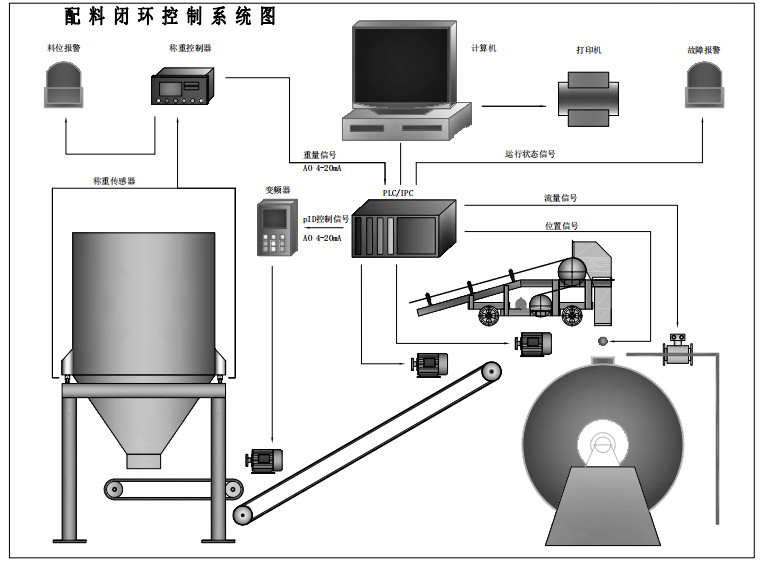

Како функционишу материјали за дозирање

На пример, аутоматски систем за дозирање се састоји од 5 електронских линија за дозирање ваге, означених бројевима 1#, 2#, 3#, 4#, 5#, од којих је 1# ~ 4# група, 1# је главни материјал скала, а преостале три су скале помоћног материјала.Када нема потребе за додавањем ексципијената, електронска вага 5# ради сама да пренесе главни материјал.Систем има две функције: константан проток и контролу односа.За контролу константног протока, електронска тракаста вага аутоматски прилагођава брзину траке у складу са количином материјала на траку како би задовољила постављене захтеве протока.Анализиран је ток процеса система главне скале (1#), а ток процеса је приказан на слици 1.

Након што се аутоматски систем за дозирање укључи, мотор погона ремена почиње да се окреће, а микропроцесор контролише брзину мотора у складу са тренутном операцијом.Материјал у резервоару пада у празну област и транспортује се траком до области за мерење, где се материјал на траци мери електронском тракастом вагом.Мерна ћелија емитује сигнал напона на основу величине силе, који се појачава од стране предајника да би произвео сигнал нивоа мерења пропорционалан тежини материјала.Сигнал се шаље на интерфејс главног рачунара, узоркује и претвара у саобраћајни сигнал, а тренутна вредност протока се приказује на главном рачунару.Истовремено, овај сигнал протока се шаље на ПЛЦ интерфејс, упоређује се са различитим састојцима које је одредио рачунар домаћин, а затим се врши операција подешавања, а контролна количина се шаље фреквентном претварачу да промени излазну вредност претварач фреквенције, чиме се мења брзина погонског мотора.Подесите дозирање тако да буде једнако подешеној вредности да бисте завршили аутоматски процес дозирања.

Подешавање параметара

| Могућности дизајнирања шарже | 0~120т/х |

| Самостална тачност мерења | 1/1000 |

| Тачност система за дозирање | 2/1000 |

| Одговарајућа тачност подешавања | 1/1000 |

| Величина честица материјала | ≤100 мм (максимална дужина дијагонале) |

| Садржај влаге у материјалу | ≤10% |

| Режим контроле система | централизована контрола на месту |

| Користите температуру околине | -10℃~+45℃ |

| Користите релативну влажност | ≤90% РХ |

| Напон мреже система | 380В±10%220В±10%;50Хз |

| Електрични капацитет | ≤200кв |

| Системски начин рада | Континуирано |

Захтеви тржишта

Састојци су веома важан процес у производном процесу индустријских предузећа, квалитет, ефикасност и стабилност процеса дозирања игра кључну улогу у целокупном процесу индустријске производње и квалитету производа, систем заосталих састојака није само неефикасан и непрецизан, ручни рад са састојцима и увођење људског фактора у дозирну везу, озбиљно утиче на стабилност и даље побољшање квалитета производа, има велики интензитет рада, недостатак заштите рада, заштита животне средине није на нивоу и други недостаци , Ручно прављени састојци отежавају реализацију индустријских формулација у индустријској производњи великих размера.Због тога су високо прецизни и интелигентни системи за дозирање од великог значаја за индустријска предузећа.

Важна улога кинеског брзорастућег „глобалног производног погона” и релативно заосталих индустријских интелигентних система за дозирање формирали су огромну контрадикцију и тржишне могућности, чинећи домаће тржиште интелигентних система за дозирање глобалним конкурентним тржиштем, али и привлачећи домаћи прилив капитала. повећала улагања у индустрију индустријских интелигентних састојака и активно отворила домаће тржиште.

Интелигентна технологија контроле шарже се широко користи као што су технологија електричне контроле, технологија мерења, технологија сензора, технологија рачунарског софтвера, механичка технологија, материјали и хемијска технологија и друга мултидисциплинарна, вишеструка професионална технологија, интелигентна технологија контроле шарже се углавном користи у индустријска производња предузећа сировине, помоћни материјали мерење, транспорт, складиштење и храњење и други аспекти везе.

Случајеви примене

Категорије производа

-

Телефон

-

Е-маил

-

Вхатсапп

-

ВеЦхат